Jeder Arbeitgeber ist nach dem Arbeitsschutzgesetz und nach der Betriebssicherheitsverordnung verpflichtet, nur sichere Regale bereitzustellen und zu betreiben. Um die Sicherheit der Regale zu überwachen muß der Arbeitgeber befähigte Personen einsetzen, welche die erforderlichen Regalprüfungen / Regalinspektionen durchführen. Befähigte Personen müssen den Anforderungen nach der Technischen Regel für Betriebssicherheit TRBS 1203 erfüllen. Grundsätzlich ist festzuhalten, dass keine Ausbildung an einer staatlich anerkannten Ausbildungsstätte erforderlich ist, um die Qualifikation der befähigten Person zu erlangen. Dennoch muß die befähigte Person eine entsprechende Berufsausbildung, Berufserfahrung und eine zeitnahe berufliche Tätigkeit mit entsprechenden Weiterbildungen nachweisen können. Hierfür werden an unterschiedlichen Bildungseinrichtungen entsprechende Ausbildungen zur befähigten Personen durchgeführt bzw. angeboten. Regalprüfung in Koblenz und München.

Allgemeines

Rechtliche Grundlagen für Regalprüfungen / Regalinspektionen

Neben der bereits oben aufgeführten Gesetzgebung gibt es unter anderem folgende Vorschriften und Normen die sich im engeren und weiteren Sinne mit dem Thema Regalprüfung / Regalinspektion beschäftigen.

Regalprüfung

Im Folgenden sind die wesentlichen Prüfschritte dargestellt, die durch die befähigte Person bei der Regalinspektion geprüft werden müssen. Eine wesentliche Prüfgrundlage sind die vom Hersteller bzw. Lieferanten bereitgestellten Informationen (Aufbauplan, Statik, Gebrauchshinweise usw.). Der Hersteller muß bei der Planung des Regals / der Lagereinrichtung des gesamten Lebenszyklus berücksichtigen. Ohne die Informationen des Herstellers ist eine hinreichende Regalinspektion / Regalprüfung nicht möglich. Die nachfolgend aufgeführten Prüfschritte sind nur ein Anhalt und nicht vollständig. Um die Regalprüfungen rechtskonform durchzuführen sind einschlägige Kenntnisse der aktuellen jeweils gültigen Normen erforderlich. Wir unterstützen Sie hierbei in München und Koblenz.

Schritt 1

Prüfung der Nutzung des Regals gemäß Ausplanung nach DIN EN 15629

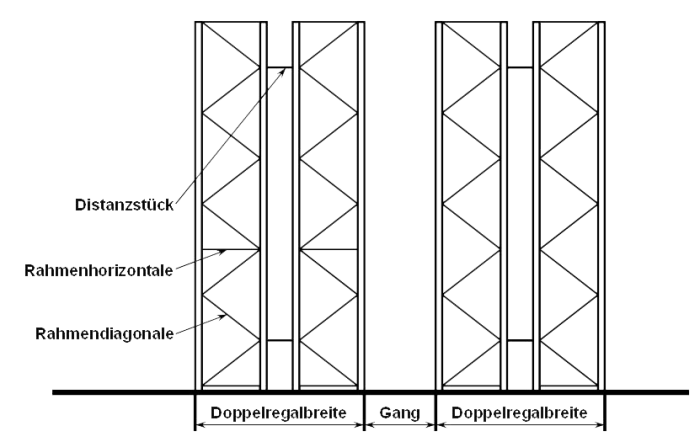

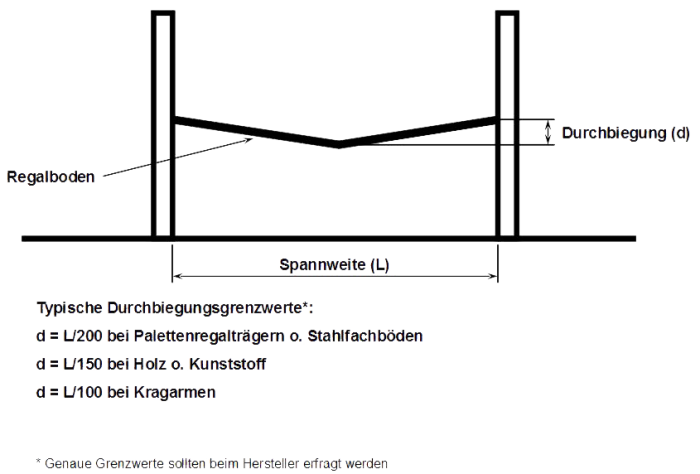

Im ersten Prüfschritt wird überprüft, ob das Regal so genutzt wird, wie es nach DIN EN 15629 ausgeplant wurde. Hierzu müssen zunächst die Planungsgrundlagen analysiert werden. In der Dokumentation des Herstellers / Lieferanten müssen sich folgende infrastrukturelle Gegebenheiten und Daten für den Benutzer wiederfinden

Schritt 2

Prüfung der richtigen Montage des Regals

Schritt 3

Prüfung der allgemeinen Sicherheit

Schritt 4

Sicherheit der Lagereinrichtung

Schritt 5